Schallplatten 1 x 1

Kurzer, informativer Filmbeitrag über das Pallas-Schallplatten-Presswerk in Diepholz. Bemerkenswert: Dort sind noch immer uralte Garrad 301-Plattenspieler zur Kontrolle der Matrizen im Einsatz. Kürzlich hatte ich hier sogar eine Anfrage von der Firma bezüglich Ersatzteilen für die 301er. Man sieht also, die Pallas hängt an den alten Drehern und will sie weiterhin nutzen. Im Übrigen ein beeindruckender Beweis für die Langzeitqualität der Garrard-Oldtimer.

Das runde Ding aus Vinyl

Anno 1947 kam die erste Schallplatte aus Polyvinylchlorid, kurz PVC oder vulgo Vinyl auf den Markt. tatsächlich ist "Vinyl" ein Mischpolymerisat aus Polyvinylchlorid und Polyvinylazetat. Im Urzustand ist das ein weißes Pulver, das erst durch Farbstoff seine schwarze Tönung bekommt. Deshalb sind auch bunte Vinylplatten herstellbar. Dennoch hält sich unverrückbar die Einschätzung der Fans: Schwarzes Vinyl klingt am besten.

SCHALLPLATTEN-HERSTELLUNG

Aufnahme: Das Schallereignis wird über Mikrofon oder Direktabnahme auf einen Datenträger aufgezeichnet. Das kann das analoge Tonband sein, oder ein digitales Speichermedium.

Überspielen: Das gespeicherte und für die Reproduktion bearbeitete Schallereignis wird mit der Schneidemaschine auf eine Lackfolie überspielt. Hierzu treibt der Tonverstärker einen winzigen Schneidstichel an, der die Schallrille in die Oberfläche ritzt. Die Folie rotiert mit der entsprechenden Drehzahl, LPs mit 33,3/min, Singles mit 45/min. Nach dem Schneiden kann die Folie wie eine normale Schallplatte abgespielt werden. Zu Kontrollzwecken wird das auch gemacht. (Die Schallplatte, die seinerzeit der junge Elvis Presley seiner Mutter zum Geburtstag schenkte, wurde auf vergleichbare Art und Weise produziert. Die Folienplatte ist allerdings wenig standfest und verschleißt rasch.)

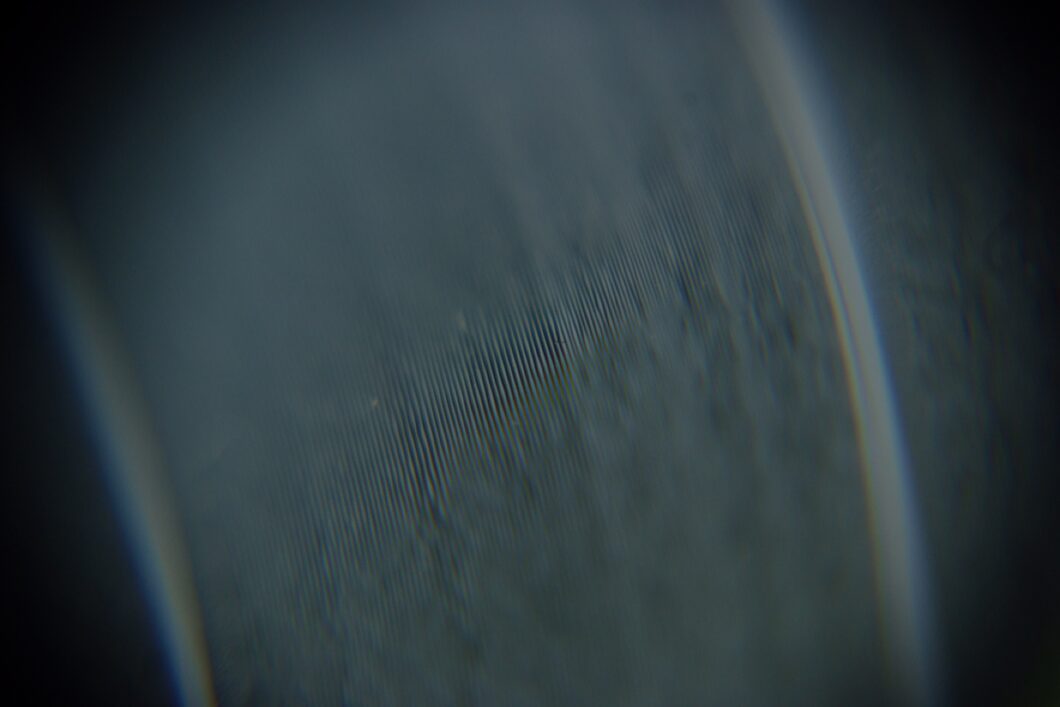

Galvanisieren: Von der originalen Lackfolie wird im galvanischen Bad ein Negativ aus Nickel erstellt. Hierzu wird die Lackfolie zunächst versilbert. Hat sich auf der Folie eine Nickelschicht mit entsprechender Dicke niedergeschlagen, wird die Folie von der Metallbeschichtung abgezogen. Statt einer Rillenspirale trägt das Nickelgalvano eine dammartige Erhebung. Diese erste Galvanik wird "Vater" genannt. Mit diesem "Stempel" könnten bereits Schallplatten produziert werden. Weil die Pressmatritze jedoch Verschleiß unterliegt, wird vom "Vater" auf galvanischem Weg eine "Mutter" hergestellt. Diese "Mutter" entspricht wieder der abhörbaren Schallplatte und ist Ausgangspunkt für die eigentliche Pressmatritze, den "Sohn". Von der "Mutter" lassen sich also weitere "Söhne" herstellen, und vom "Vater" weitere "Mütter".

Platten pressen: Das Vinylpulver wird erwärmt und zu einem Klumpen geformt. Zusammen mit den Etiketten wird dieser Klumpen in die Pressform eingelegt. Die Presse ist mit Kanälen ausgestattet. Zunächst strömt heißer Dampf durch die Kanäle, damit das Vinyl weich und geschmeidig den Verformungsprozess mitgehen kann. Dieser Vorgang dauert circa 30 Sekunden. Anschließend fließt durch die Kanäle Kühlwasser. Denn das Vinyl soll beim Öffnen der Pressform fest und stabil sein. Ansonsten machen Verformungen das Resultat unbrauchbar. Abschließend wird der aus der Form gequollene Überstand abgeschnitten. Früher wurde der Plattenrand mitunter noch überdreht. Schließlich folgt vor dem Eintüten eine Sichtprüfung. Akustische Kontrollen werden stichprobeartig durchgeführt.

Bei Singles kommt auch das rationelle Spritzgussverfahren zum Einsatz. Hierbei wird das stark erhitzte und honigdünne Vinylmaterial mit hohem Druck in die geschlossene Matritzenform gepresst. Zu erkennen sind auf diese Weise hergestellte Singles am eingeprägten reliefartigen Etikett, dessen erhabene Flächen nach dem Spitzvorgang mittels Druckfarbe gut lesbar gestaltet werden.

Diese Ausführungen lassen den relativ aufwendigen und damit kostenintensiven Herstellungsprozess einer Vinylschallplatte erahnen. Vor diesem Hintergrund ist auch der in den achtziger Jahren vollzogene Technologieschwenk hin zur CD verständlich. CDs ließen sich rationeller produzieren und sie beanspruchen weniger Platz bei der Präsentation im Ladengeschäft. Das geringe Stückgewicht reduziert zudem die Transportkosten und vereinfacht die Lagerhaltung. Es dürften also weniger die klanglichen Vorteile (kein Knistern) gewesen sein, die seinerzeit die Hersteller die CD in den Klanghimmel heben ließen. Wie immer galt die Devise: Technischer Fortschritt muss billiger in der Herstellung und teurer im Verkauf sein.